Silindir Sac Büküm Teknolojisi: Nedir, Nasıl Yapılır ve Kullanım Alanları

Projenizin gerektirdiği silindirik, konik veya özel eğimli formları elde etmek için kullanılan en güvenilir yöntem olan **silindir sac büküm**, metal işleme sanayisinin temel taşlarından biridir. Bu teknoloji, düz haldeki sac levhaları, silindirler yardımıyla istenen çapa ve forma ulaştırmayı hedefler. Sadece silindir formunda değil, boru, konik ve eliptik şekiller de bu yöntemle hassasiyetle üretilebilmektedir.

1. Silindir Sac Büküm Nedir? Temel Tanım ve Süreç

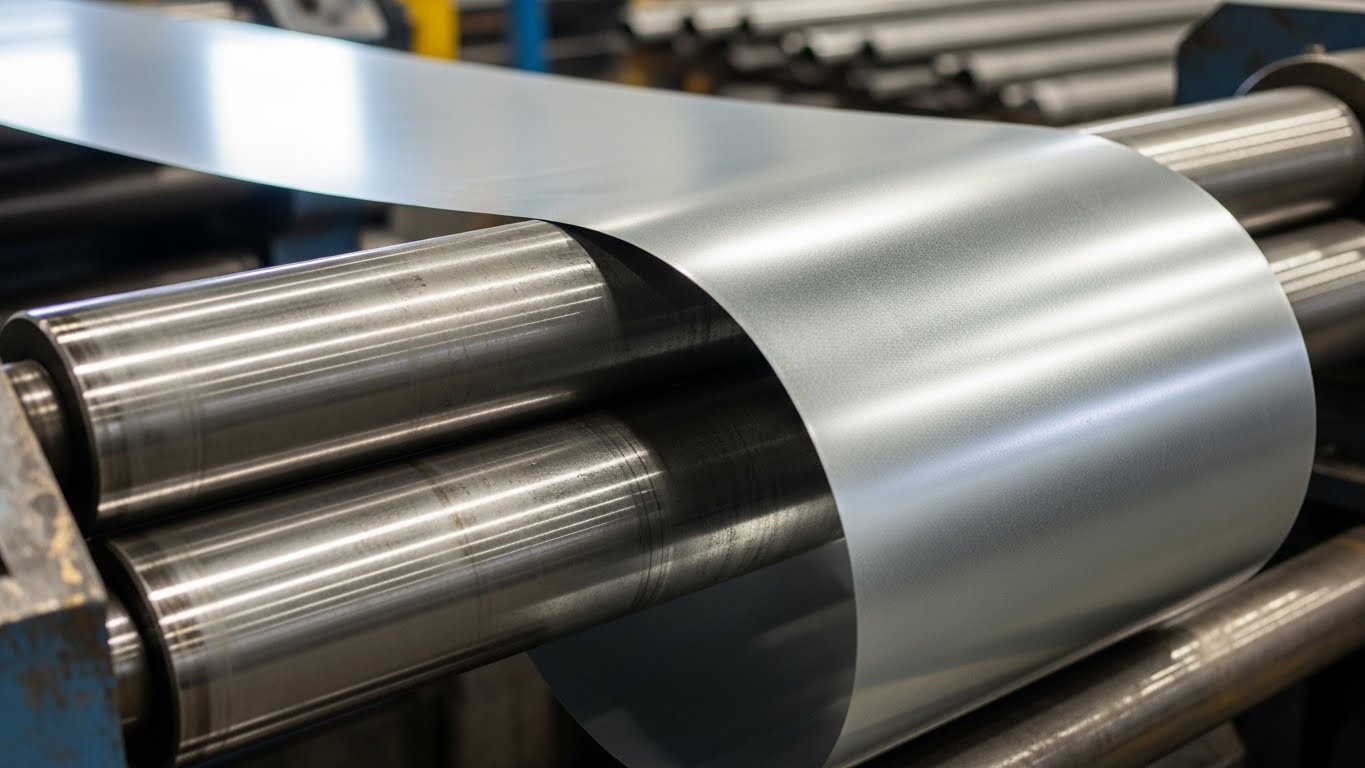

**Silindir sac büküm**, adından da anlaşılacağı gibi, metal sac malzemelerin belirli bir yarıçapta silindir şeklini alması işlemidir. Bu işlem, genellikle üç veya dört adet silindirden oluşan özel makineler aracılığıyla gerçekleştirilir. Sac, silindirlerin arasından geçerken uygulanan baskı ve dönme kuvveti sayesinde kalıcı bir eğrilik kazanır. Bu, metalin akma sınırının aşılması prensibine dayanır.

İşlemin temel amacı, düz bir levhadan sferik (küresel), silindirik (boru, kazan) veya konik gibi karmaşık geometrilere sahip parçalar üretmektir. Sac malzemelerin kalitesi, et kalınlığı ve bükülecek çap, kullanılacak makinenin tonajını ve silindir sayısını doğrudan etkileyen kritik parametrelerdir. [Image of the rolling process of sheet metal]

Silindir Sac Büküm Teknolojisi

Silindir büküm teknolojisi, yüzeyin hasar görmesini minimuma indirerek maksimum şekillendirme yeteneği sunar. Bu, özellikle basınçlı kaplar, depolama tankları ve boru hatları gibi kritik projelerde büyük önem taşır. Büküm sırasında sacın geri esneme (yaylanma) miktarı, malzemenin cinsine göre hesaplanarak silindir ayarları bu doğrultuda yapılır. **Dış bağlantı:** Silindir Sac Büküm işleminin hassasiyeti, nihai ürünün kalitesini ve montaj kolaylığını doğrudan belirler.

2. Silindir Sac Büküm Makinesi: Çeşitleri ve Çalışma Prensibi

**Silindir büküm makineleri**, temel olarak iki ana kategoriye ayrılır: **Üç Silindirli** ve **Dört Silindirli** makineler. Her makine tipinin kendine özgü avantajları ve uygulama alanları bulunur.

Üç Silindirli Makine (Piramit Tipi): Bu makinelerde, sacın iki alt silindir ve bir üst silindir arasından geçirilmesiyle şekillendirme yapılır. Daha çok ince ve orta kalınlıktaki saclar için idealdir. Ayar silindirinin konumu, büküm çapını belirler. Genellikle ilk ve son uçların bükülmesi (ön büküm) için ek bir işleme veya operatörün ters çevirme becerisine ihtiyaç duyulur.

Dört Silindirli Makine: Bu tip makineler, bir üst ve üç alt silindirden oluşur. Dördüncü silindirin varlığı, sacın tek geçişte ön bükümünü ve nihai bükümünü yapmayı mümkün kılar, bu da **zaman ve işçilikten büyük tasarruf** sağlar. Özellikle kalın saclar ve yüksek hassasiyet gerektiren projeler için en çok tercih edilen türdür. Dört silindirli makineler, büküm işlemini daha kontrollü ve hızlı bir şekilde tamamlama yeteneği sunar.

3. Silindir Sac Büküm Çeşitleri ve Teknik Farklılıkları

**Silindir sac büküm** ile elde edilebilecek formlar oldukça geniştir. İşlenen malzemenin geometrisi, büküm çeşidini belirler. Bu, metal sektöründe sadece düz sacın değil, farklı profillerin de bükülmesini kapsar. Bu çeşitler, üretimi yapılan nihai ürünün türüne göre farklılık gösterir:

- Silindirik Büküm: En yaygın kullanılan çeşittir. Depolama tankları ve boru gövdeleri gibi düzgün daire kesitli ürünlerin üretiminde kullanılır.

- Konik Büküm: Baca sistemleri, huni ve özel tank gövdeleri için gereklidir. Bu işlem, silindirlerin eksenel olarak açılı ayarlanmasını gerektirir. Konik büküm, hassas matematiksel hesaplamalarla başlar ve genelde dört silindirli makinelerde daha kolay yapılır.

- Elips Büküm: Estetik veya özel mühendislik gereksinimleri olan depo ve menhol kapaklarında kullanılır. Büküm çapının sürekli değiştiği karmaşık bir uygulamadır.

- Profil Büküm: Sadece sac değil, I-profil, NPU, köşebent gibi yapısal çelik elemanların da radüslü bükümüdür. Genellikle bu işlem için özel kalıp setleri kullanılır. Bu sayede **kalın çelik profil büküm** uygulamaları da başarıyla gerçekleştirilir.

4. CNC Silindir Sac Büküm: Otomasyon ve Hassasiyet

**CNC (Bilgisayarlı Sayısal Kontrol) Silindir Sac Büküm** teknolojisi, büküm işlemlerinde insan faktöründen kaynaklanabilecek hataları en aza indirir. Geleneksel hidrolik makinelerin aksine, CNC makineler, tüm silindir hareketlerini ve malzeme besleme hızını bir bilgisayar programı üzerinden yönetir. Bu otomasyon düzeyi, özellikle seri üretimde ve karmaşık geometrilerde tekrarlanabilirliği ve **milimetrik hassasiyeti** garanti eder.

CNC teknolojisinin getirdiği en büyük yenilikler şunlardır:

- Tekrarlanabilirlik: Program kaydedildiği için, aynı parça yıllar sonra bile aynı hassasiyetle yeniden üretilebilir.

- Hız ve Verimlilik: Ön büküm ve nihai büküm ayarlarının otomatik yapılması sayesinde çevrim süresi kısalır.

- Karmaşık Geometriler: Eliptik veya çok yarıçaplı bükümler, CNC kontrolü sayesinde kolaylıkla ve hatasız bir şekilde gerçekleştirilebilir.

- Yaylanma Telafisi: Malzemenin geri esneme miktarı, makine yazılımına girilerek otomatik olarak telafi edilir, böylece nihai çap tam olarak istenen değerde olur.

Bu modern **silindir sac büküm teknolojisi**, özellikle havacılık, otomotiv ve enerji sektörleri gibi yüksek kalite standartlarına sahip alanlarda vazgeçilmezdir.

5. Silindir Sac Büküm Uygulama Alanları ve Sektörleri

**Silindir sac büküm uygulamaları**, metalin şekil verildiği hemen hemen her sektörde karşımıza çıkar. Yöntemin esnekliği ve farklı malzeme kalınlıklarına uyum sağlayabilmesi, kullanım alanını oldukça genişletmiştir. Başlıca kullanım alanları şunlardır:

- Basınçlı Kaplar ve Tank İmalatı: Doğalgaz depolama tankları, su kazanları, hava tankları ve kimyasal depolama silolarının gövdeleri. Bu ürünlerde sızdırmazlık ve mukavemet için hassas büküm şarttır.

- Gemi İnşa ve Denizcilik: Gemilerin gövde panelleri, yakıt tankları ve baca sistemleri. Deniz ortamının zorlu koşulları nedeniyle malzemenin formu kritik önem taşır.

- İnşaat ve Yapısal Çelik: Tünel kalıpları, büyük çaplı boru hatları, köprü ayakları için kullanılan kalın çelik silindirler. Ayrıca mimari projelerde estetik amaçlı bükülmüş profiller.

- Enerji Sektörü: Rüzgar türbinlerinin kuleleri (konik ve silindirik parçalar), elektrik direkleri, baca sistemleri ve ısı eşanjörleri.

- Otomotiv ve Makine Sanayi: Makine gövdeleri, egzoz sistemleri parçaları ve tarım makinelerinin silindirik kısımları.

6. Silindir Sac Büküm Avantajları: Neden Bu Yöntem Tercih Edilmeli?

Diğer metal şekillendirme yöntemlerine kıyasla, **silindir sac büküm** tekniği birçok önemli avantaj sunar:

- Yüzey Kalitesi: İşlem sırasında metalin yüzeyinde çatlak, ezilme veya deformasyon oluşma riski minimumdur. Bu, özellikle paslanmaz çelik gibi kritik malzemeler için hayati öneme sahiptir.

- Çok Yönlülük: Farklı metal türleri (çelik, alüminyum, paslanmaz), farklı kalınlıklar ve farklı geometriler (konik, silindirik) tek bir makine serisi ile işlenebilir.

- Hız ve Verimlilik: Özellikle dört silindirli CNC makinelerde, ön bükümün de aynı anda yapılması sayesinde üretim süresi kısalır.

- Malzeme Tasarrufu: Hassas kontrol sayesinde fire oranı düşüktür. Özellikle pahalı malzemelerde bu, önemli bir maliyet avantajı sağlar.

- Dayanıklılık: Parçanın dikişsiz bir formda üretilmesi, mukavemeti artırır ve kaynak gereksinimini azaltır.

7. Silindir Sac Büküm Metraj ve Maliyet Hesaplama

Büküm projelerinizde doğru maliyet analizi yapabilmek için, malzemenin ağırlığını ve toplam büküm metrajını bilmeniz gerekir. Aşağıdaki formül ve hesaplayıcı, projeleriniz için kaba bir maliyet tahmini yapmanıza yardımcı olacaktır.

Hesaplama Alanı

Bir silindirik parçanın kütlesel maliyeti, kullanılan malzemenin yoğunluğu, et kalınlığı ve bükülecek toplam metraj ile doğru orantılıdır. Aşağıdaki araç ile sac büküm projenizin **tahmini maliyetini** hesaplayabilirsiniz.

Silindir Büküm Maliyet Hesaplayıcı

*Bu hesaplama, sadece büküm işçilik maliyetini (yaklaşık) verir, malzeme maliyetini içermez.

8. Silindir Sac Büküm Fiyatlandırma Kriterleri ve Maliyetler

**Silindir sac büküm maliyetleri**, bir dizi teknik kritere bağlı olarak büyük ölçüde değişir. Bir büküm projesinin fiyatlandırılmasında dikkate alınan en önemli faktörler ve **güncel maliyet aralıkları** aşağıda detaylandırılmıştır. Unutulmamalıdır ki, aşağıdaki fiyatlar piyasa koşullarına göre sürekli değişebilir ve KDV hariçtir.

| Kriter | Açıklama | Birim Fiyat Aralıkları (TL/Metre) |

|---|---|---|

| Sac Kalınlığı | Sac kalınlaştıkça makine gücü ve işlem süresi artar. (2 mm – 30 mm+) | 40 ₺ – 450 ₺ / m |

| Malzeme Türü | Paslanmaz ve özel alaşımlı çelikler, karbon çeliğine göre daha zor bükülür. | Karbon Çeliği için minimum 40 ₺ / m |

| Büküm Çapı | İstenen çap küçüldükçe, büküm gerilimi ve zorluğu artar. | Küçük Çaplar (D<500mm) için %20 Artış |

| Toplam Metraj | Seri üretim (yüksek metraj), birim maliyeti düşürür. | 100m+ projelerde %10-15 İndirim |

| Ön Büküm İhtiyacı | Dört silindirli makineler tek geçişte ön büküm yapar, bu hız avantajı sunar. | Fiyata Dahil Edilir |