Plazma Kesim Teknolojisi: Nedir, Nasıl Çalışır, Avantajları ve Uygulama Alanları

Metal işleme sektörünün vazgeçilmezi olan **plazma kesim**, yüksek hızlı ve hassas kesim imkanı sunan modern bir teknolojidir. Bu kapsamlı rehberde, plazma kesimin temellerinden maliyet faktörlerine kadar merak ettiğiniz her şeyi bulacaksınız. İhtiyacınız olan sac levha ve **kutu profil kesimi** için en verimli yöntemi keşfedin.

Plazma Kesim Nedir ve Nasıl Çalışır?

Plazma kesim, elektrik iletkenliğine sahip malzemeleri (çelik, alüminyum, bakır vb.) kesmek için kullanılan termal bir işlemdir. İşlemin temelinde, gazın yüksek sıcaklıkta ve iyonize edilmiş hali olan **plazma** bulunur. Plazma, maddenin katı, sıvı ve gazdan sonraki dördüncü halidir ve enerjiyi çok yüksek bir verimlilikle hedefe aktarır.

İşleyişin Temelleri:

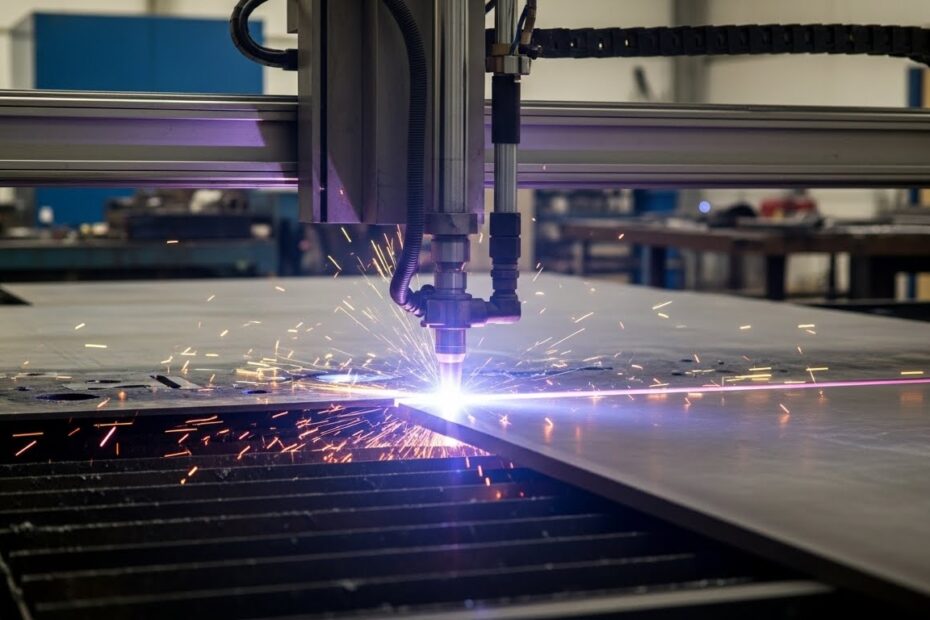

Plazma kesme torcunda, basınçlı bir gaz (hava, azot, oksijen veya bunların karışımı) bir nozülden dar bir açıklığa doğru itilir. Elektrik arkı bu gazı iyonize ederek çok yüksek sıcaklıklara (yaklaşık **20.000°C**) ulaştırır ve süpersonik hızda hareket eden bir plazma jetine dönüştürür. Bu yüksek enerjili jet, metale temas ettiğinde metali anında eritir ve yüksek gaz basıncı sayesinde erimiş metali kesim hattından (kerf) dışarı atar, böylece temiz bir kesim hattı oluşturur. Bu mekanizma sayesinde plazma ile sac kesimi hem kalın hem de ince metallerde mümkündür.

[Image of Plasma Cutting Process Diagram]Plazma Kesimin Avantajları ve Dezavantajları

🔥 Avantajları

- Yüksek Hız: Özellikle 6 mm’den kalın malzemelerde, lazer ve oksi-yakıt kesime göre çok daha hızlı kesim imkanı sunar.

- Geniş Malzeme Yelpazesi: Elektrik iletkeni olan tüm metalleri (karbon çeliği, paslanmaz çelik, alüminyum, pirinç vb.) kesebilir.

- Düşük Başlangıç Maliyeti: Lazer kesim sistemlerine kıyasla daha uygun yatırım maliyetine sahiptir.

- Kesim Kalınlığı: 6 mm’den 50 mm’ye kadar olan kalınlıklarda yüksek performans gösterir.

⚠️ Dezavantajları

- Daha Az Hassasiyet: Lazer kesime göre kesim toleransları daha yüksektir ve çok ince malzemelerde (1 mm altı) ideal değildir.

- Eğim (Bevel): Kesim kenarlarında hafif bir eğim (açı) oluşabilir. Yüksek çözünürlüklü (HD) plazma sistemleri bu eğimi minimize eder.

- Isıdan Etkilenen Bölge (HAZ): Termal bir işlem olduğu için malzemenin kesim çevresinde bir miktar ısıdan etkilenen bölge bırakır.

- Gürültü ve Duman: Çalışma sırasında yüksek gürültü ve metal buharı/dumanı oluşur, bu da etkili bir havalandırma sistemi gerektirir.

Plazma Kesim Makinesi Çeşitleri

Plazma kesme makineleri, kullanım amacına ve endüstriyel ölçeğe göre farklılaşır. Doğru makine seçimi, projenizin verimliliği ve **plazma kesim ebatları** için kritik öneme sahiptir.

- CNC Plazma (Bilgisayarlı Sayısal Kontrol): En yaygın endüstriyel tiptir. Yüksek hassasiyet, otomatik hareket kontrolü ve tekrarlanabilirlik sunar. Otomotiv, gemi inşaatı ve ağır sanayi gibi seri üretim gerektiren sektörlerde kullanılır.

- Taşınabilir Plazma Kesme Makineleri: Daha küçük, hafif ve elde taşınabilir ünitelerdir. Genellikle 10-12 mm altındaki kesimler için idealdir. Tamir, hobi ve şantiye işleri gibi mobil uygulamalarda tercih edilir.

- HD Plazma (Yüksek Çözünürlüklü): Standart plazmadan farklı olarak daha dar ve yoğun bir plazma jeti oluşturur. Lazer kesime yakın kalitede kesimler yaparak eğimi ve kerf genişliğini minimuma indirir.

Plazma Kesimde Kullanılan Gazlar ve Fonksiyonları

Kesilen malzemenin türüne, kalınlığına ve istenen kesim kalitesine göre farklı gazlar kullanılır. Gaz seçimi, kesim hızını ve **plazma kesim maliyetlerini** doğrudan etkiler.

| Gaz Türü | Kullanım Alanı | Özellikleri |

|---|---|---|

| Hava (Basınçlı Hava) | Karbon Çeliği, Hafif Çelik | En ucuz ve en pratik çözümdür. Taşınabilir ünitelerde sıklıkla kullanılır. |

| Azot (N₂) | Paslanmaz Çelik, Alüminyum | Oksitleyici olmadığı için paslanmaz çelikte oksidasyonu engeller ve pürüzsüz bir yüzey sağlar. |

| Oksijen (O₂) | Karbon Çeliği (Kalın Plakalar) | Kesme hızını artırır ve daha iyi bir kesim kalitesi sunar, kimyasal reaksiyonu hızlandırarak çalışır. |

| Argon-Hidrojen (Ar-H₂) | Çok Kalın Paslanmaz Çelik/Alüminyum | En yüksek sıcaklıklı plazmayı oluşturur, en kalın ve en kaliteli kesimleri sağlar. Maliyeti en yüksektir. |

Plazma Kesim Uygulama Alanları ve Sektörler

Plazma kesme teknolojisi, çok yönlülüğü ve hızı sayesinde birçok ağır sanayi ve imalat sektöründe kilit rol oynar.

- Gemi İnşaatı: Büyük, kalın çelik plakaların hızlı ve doğru kesimi için idealdir.

- İnşaat ve Köprü Yapımı: Yapısal çelik elemanlarının, taşıyıcı profillerin ve levhaların hassas kesiminde kullanılır.

- Otomotiv ve Kamyon İmalatı: Şasi parçaları, gövde elemanları ve özel üretim parçaların kesiminde yaygındır.

- Makine ve Kazan İmalatı: Basınçlı kaplar, tanklar ve büyük makine gövdelerinin üretiminde kullanılır.

- Tabela ve Dekorasyon: İnce metallerde bile karmaşık şekillerin kesilmesine olanak tanır.

Tahmini Plazma Kesim Maliyeti Hesaplama

Plazma kesim maliyetleri; malzemenin türü, kalınlığı, kesim hızı, kesilen toplam uzunluk (metre) ve makine işletim süresine göre değişir. Aşağıdaki hesaplayıcı, tahmini maliyetinizi belirlemenize yardımcı olur. (Girdiğiniz birim fiyatlar güncel piyasa ortalaması olarak kabul edilmelidir.)

Plazma Kesimde Kesim Kalitesini Etkileyen Faktörler

Plazma kesiminden en iyi sonucu almak için birkaç temel parametreye dikkat etmek gerekir. Bu faktörler, parçaların toleransını, yüzey pürüzlülüğünü ve kenar eğimini doğrudan belirler.

- Kesme Hızı: Optimum hız, malzemenin kalınlığına ve türüne göre belirlenir. Çok yavaş kesimlerde cüruf artar, çok hızlı kesimlerde ise kesim tamamlanamaz veya eğim oluşur.

- Amperaj (Akım Şiddeti): Doğru amper ayarı, plazma jetinin enerjisini belirler. Yetersiz amperaj kesimin tamamlanmasını engellerken, aşırı amperaj torç parçalarını hızla yıpratır ve geniş bir kerf oluşturur.

- Torç Yüksekliği: Torç ile metal yüzeyi arasındaki mesafe kritik öneme sahiptir. Bu mesafe, plazma jetinin odaklanmasını ve kesim enerjisinin yoğunluğunu etkiler.

- Gaz Akışı ve Basıncı: Doğru gaz tipi ve basıncı, plazmanın kararlılığını ve erimiş metali uzaklaştırma etkinliğini sağlar.

Güncel Plazma Kesim Maliyetlerini Belirleyenler

Plazma kesim maliyetleri, sabit bir tarife yerine, projenin özgün gereksinimlerine göre değişen dinamik bir yapıya sahiptir. Güncel piyasa koşullarında metre başına fiyatlar **20 TL** ile **150 TL** arasında, kesim kalınlığına ve zorluğuna göre geniş bir aralıkta seyreder.

- Malzeme Kalınlığı: Kesim kalınlığı arttıkça güç ihtiyacı ve dolayısıyla maliyet yükselir.

- Toplam Kesim Metrajı: Metraj uzadıkça birim metre fiyatı düşer (ölçek ekonomisi).

- Parça Karmaşıklığı: Çok sayıda başlangıç noktası veya karmaşık iç geometriler, makinenin daha fazla dur-kalk yapmasına neden olduğu için maliyeti artırabilir.

- Makine Tipi: Yüksek çözünürlüklü (HD) plazma kesim, sunduğu üstün kalite nedeniyle standart plazmaya göre daha maliyetlidir.

- Sarf Malzeme Giderleri: Elektrot ve nozül gibi sarf malzemelerinin ömrü, doğru ayarlarla uzatılabilir ve bu da dolaylı olarak maliyeti düşürür.

Plazma Kesim Güvenlik Önlemleri

Plazma kesim, yüksek sıcaklık ve elektrik arkı içerdiğinden, iş sağlığı ve güvenliği açısından titizlikle uygulanması gereken önlemler vardır. Kesinlikle uyulması gerekenler:

- Göz ve Yüz Koruması: Plazma arkının yaydığı yoğun UV ve IR radyasyona karşı koruma sağlayan, uygun gölgelendirme seviyesine sahip otomatik kararan başlıklar kullanılmalıdır.

- Havalandırma: Kesim sırasında açığa çıkan zararlı duman ve gazlara karşı etkili bir duman emme ve havalandırma sistemi şarttır.

- Yangın Güvenliği: Kıvılcımların sıçrama ihtimaline karşı yanıcı maddeler çalışma alanından uzak tutulmalı ve yangın söndürücüler hazır bulundurulmalıdır.

- Elektrik Güvenliği: Plazma kaynağının topraklamasının düzgün yapıldığından emin olunmalı ve ıslak/nemli ortamlarda kesinlikle çalışma yapılmamalıdır.

Lazer ve Oksi-Yakıt Kesim ile Plazma Kesimin Karşılaştırılması

Endüstride metal kesim söz konusu olduğunda, **plazma kesim**, **lazer kesim** ve **oksi-yakıt kesim** olmak üzere üç ana yöntem öne çıkar. Her birinin kendine has üstünlükleri ve sınırlamaları vardır.

| Özellik | Plazma Kesim | Lazer Kesim (Fiber) | Oksi-Yakıt Kesim |

|---|---|---|---|

| Kesim Kalınlığı | Orta-Kalın (6-50 mm) | İnce-Orta (0.5-25 mm) | Çok Kalın (50-300 mm) |

| Hız | Çok Hızlı (Özellikle kalın metallerde) | En Hızlı (İnce metallerde) | Yavaş (Kesim süresi kalınlıkça artar) |

| Kesim Hassasiyeti | İyi (±0.5 mm) | Mükemmel (±0.1 mm) | Orta (Daha geniş tolerans) |

| Malzeme Kısıtlaması | Tüm İletken Metaller | Hemen hemen hepsi (yansıtıcılar dahil) | Sadece Karbon Çeliği (Diğer metallerde reaksiyon olmaz) |

| Yatırım Maliyeti | Orta | Yüksek | Düşük |

Sonuç olarak, **lazer kesim** çok ince ve yüksek hassasiyet gerektiren işler için en uygunken, **oksi-yakıt** çok kalın (ağır hizmet) karbon çeliği kesiminde ekonomiktir. **Plazma kesim** ise geniş kalınlık aralığında yüksek hız ve iyi kalite dengesini en iyi sunan ve bu sayede endüstriyel imalatta en çok yönlü kullanılan çözümdür.