Galvaniz ve Alusi Sac: Kaplama Teknolojileri ve Uygulama Alanları

Metal endüstrisinde, çeliği korozyondan korumak ve ömrünü uzatmak için en yaygın kullanılan iki yöntem, sıcak daldırma tekniği ile uygulanan Galvaniz (Çinko) ve Alusi (Alüminyum-Çinko) kaplamadır. Her iki malzeme de çelik sacın yüzeyini çevre koşullarına karşı güçlü bir kalkanla sarar; ancak aralarındaki kimyasal bileşim ve dolayısıyla performans farkları, doğru malzeme seçiminde kritik rol oynar. Bu detaylı rehberde, her iki kaplama tipinin teknik özelliklerini, birbirlerine olan üstünlüklerini ve hangi projelerde tercih edilmeleri gerektiğini derinlemesine inceleyeceğiz.

1. Kaplama Teknolojilerinin Kimyasal Temelleri

Temel fark, kaplama içeriğinden gelmektedir. Bu fark, sacın korozyon direnci, termal performansı ve şekillendirilebilirliği üzerinde doğrudan etkilidir. Galvaniz ve Alusi sac kaplama arasındaki bu kimyasal ayrım, nihai ürünün ömrünü belirleyen en önemli faktördür.

Galvaniz Sac (Çinko Kaplama)

Galvaniz sac, çelik sacın erimiş çinko banyosuna daldırılmasıyla elde edilir. Kaplama neredeyse tamamen saf çinkodan (Z) oluşur. Çinko, çelikten daha reaktif olduğu için, kaplamada bir hasar oluştuğunda bile çevredeki çinko kendini feda ederek (katodik koruma) çeliği paslanmaya karşı korur. Bu, özellikle kesik kenarlarda ve küçük çiziklerde hayati bir özelliktir. Galvaniz sac, EN 10346 standardında DX51D+Z gibi kodlarla anılır.

Alusi Sac (Alüminyum-Çinko Kaplama) – Aluzinc

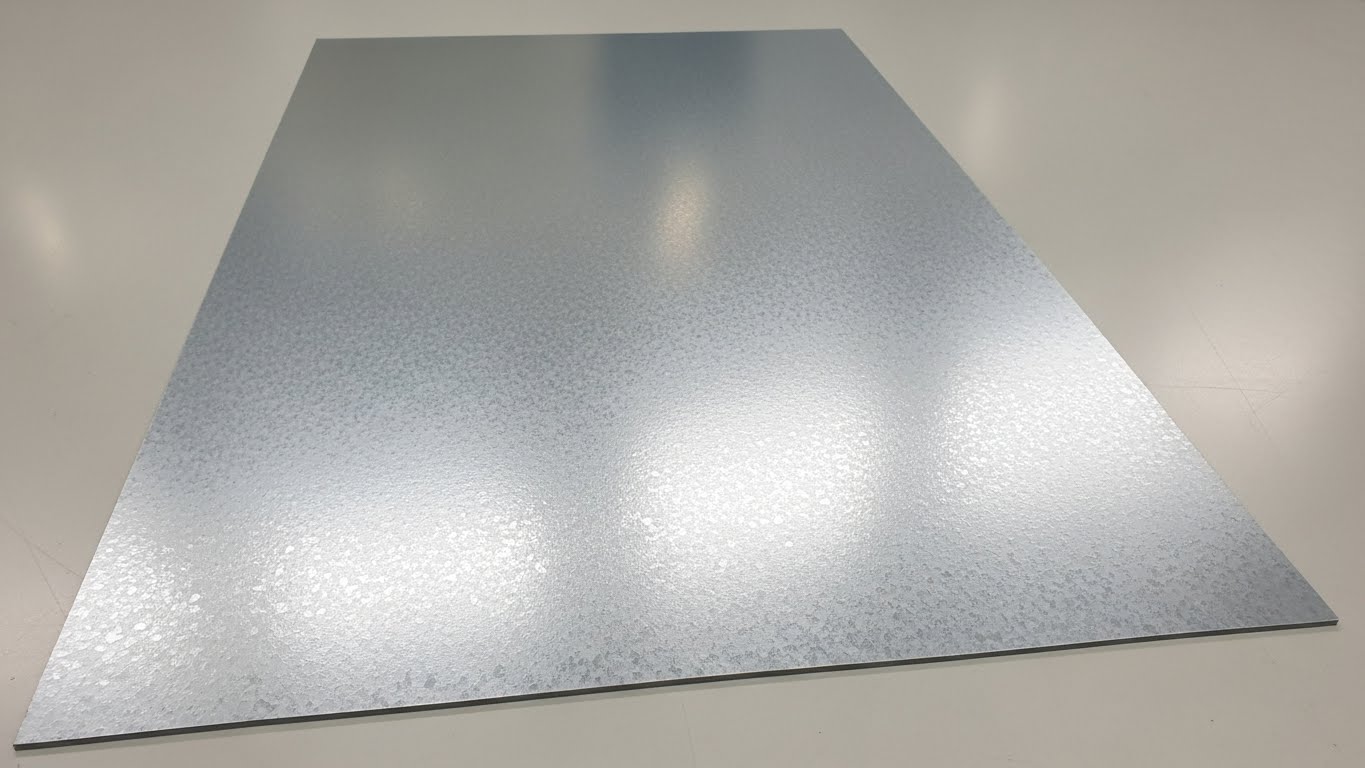

Alusi sac, uluslararası pazarda en yaygın adıyla **Aluzinc**, kaplama banyosunun çinko (%43.4), alüminyum (%55) ve az miktarda silikon (%1.6) alaşımından oluşmasıyla elde edilir. Alüminyumun pasif koruma (bariyer etkisi) özelliği ile çinkonun katodik koruma özelliği birleştirilmiştir. Alüminyum, yüzeyde ince bir oksit tabakası oluşturarak bariyer görevi görür, bu da özellikle yüksek sıcaklıklara ve zorlu atmosferik koşullara karşı üstün koruma sağlar. Alusi sacın bu benzersiz bileşimi, onu geleneksel çinko kaplamadan termal ve korozyon direnci açısından ayırır.

2. Teknik Performans Farklarının Karşılaştırılması

| Özellik | Galvaniz (Z Kaplama) | Alusi (AZ Kaplama) | Açıklama |

|---|---|---|---|

| Kaplama Bileşimi | %99 Saf Çinko | %55 Alüminyum, %43.4 Çinko, %1.6 Silikon | Temel kimyasal ayrım. |

| Korozyon Direnci | İyi (Katodik koruma) | Çok İyi (Bariyer + Katodik koruma) | Alüminyum sayesinde 2-6 kat daha uzun ömürlü olabilir. |

| Kesik Kenar Koruma | Mükemmel | İyi (Daha sınırlı katodik koruma) | Saf Çinko bu alanda üstündür. |

| Yüksek Sıcaklık Direnci | < $200^{\circ}\text{C}$ (Matlaşır) | < $315^{\circ}\text{C}$ (Termal bariyer) | Alusi, fırın, baca gibi yerlerde tercih nedenidir. |

| Yüzey Görünümü | Normal veya Sıfır Çiçek (Spangle) | Çiçeksiz, parlak, metalik gümüş rengi | Alusi’nin daha estetik, pürüzsüz yüzeyi vardır. |

Korozyon Direnci ve Katodik Koruma

Galvaniz sacın en büyük gücü, çinkonun kendini feda eden katodik koruma yeteneğidir. Kesilen, delinen veya çizilen bölgelerde dahi paslanmayı geciktirir. Buna karşın Alusi sac, alüminyumun oluşturduğu pasif bariyer sayesinde toplam korozyon direnci ve ömrü açısından daha zorlu ortamlar için üstündür, ancak kesik kenarlarda saf çinko kadar agresif bir katodik koruma sunmaz.

Yüksek Isı Uygulamaları

Alüminyum, erime noktasının çinkodan çok daha yüksek olması sayesinde, Alusi saclar yüksek sıcaklıklara maruz kalan uygulamalarda (örneğin fırın ekipmanları, egzoz boruları, ısı panelleri) standart galvaniz saca göre çok daha iyi performans gösterir. Galvaniz, $200^{\circ}\text{C}$ üzerindeki sıcaklıklarda matlaşmaya ve kaplama bütünlüğünü kaybetmeye başlar. Alusi ise $315^{\circ}\text{C}$’ye kadar dayanımını koruyabilir.

3. Kullanım Alanları ve Maliyet Karşılaştırması

Malzeme seçimi, projenin maruz kalacağı çevresel koşullara ve bütçe hedeflerine göre yapılmalıdır. Her iki malzemenin de endüstride kendine özgü vazgeçilmez uygulama alanları vardır.

Galvaniz Sac (Z) Kullanım Alanları

- Genel Yapı ve İnşaat: Çelik profiller, hafif çelik konstrüksiyon elemanları.

- Otomotiv (İç Parçalar): Şasi altı, korozyon riskinin olduğu ancak ısı yükünün düşük olduğu yerler.

- Havalandırma (HVAC) Kanalları: Standart havalandırma ve iklimlendirme sistemleri.

- Su Depolama Tankları: Çinkonun su ile temasta gösterdiği katodik üstünlük.

Alusi Sac (AZ) Kullanım Alanları

- Çatı ve Cephe Kaplamaları: Özellikle kıyı bölgeler gibi yüksek tuz ve nem içeren agresif atmosferler.

- Fırın ve Ocak Endüstrisi: Yüksek sıcaklıklara dayanıklılık gerektiren yerler.

- Güneş Enerjisi Konstrüksiyonları (GES): Uzun ömür ve UV direncine ihtiyaç duyulan yerler.

- Beyaz Eşya Üretimi: Estetik yüzey ve üstün pas direnci aranan dış paneller.

4. Güncel Malzeme Maliyetleri ve Hesaplama Aracı

Çelik fiyatları, global hammadde (HRC) ve çinko/alüminyum piyasalarına bağlı olarak sürekli değişmektedir. Alusi sacın kaplama maliyeti, içerdiği alüminyum ve silikon alaşımı nedeniyle genellikle standart galvaniz saca göre %5 ile %15 arasında daha yüksek seyretmektedir. Ancak bu fiyat farkı, Alusi’nin sunduğu 2 kat daha uzun ömür ile telafi edilmektedir.

| Malzeme Kalitesi | Kalınlık Aralığı | Tahmini Toptan Fiyat (USD/Ton) |

|---|---|---|

| Galvaniz Sac (DX51D+Z) | 0.50 mm – 1.50 mm | 980 $ – 1050 $ |

| Alusi Sac (AZ150) | 0.50 mm – 1.50 mm | 1030 $ – 1120 $ |

Özel Ebat Plaka Ağırlık ve Maliyet Hesaplayıcı

Farklı ebatlar için yaklaşık malzeme maliyetinizi hesaplayın (Baz fiyat ortalama 1.05$/kg alınmıştır).

5. Sıkça Sorulan Sorular ve Önemli Detaylar

Hangi Kaplama Tipi Boya Uygulaması İçin Daha Uygundur?

Boya uygulaması için her iki malzemenin de “Zero Spangle” (Çiçeksiz) veya “Minimized Spangle” (Az Çiçekli) yüzey tipleri tercih edilmelidir. Ancak Alusi sac, doğal olarak pürüzsüz ve mat bir yüzeye sahip olduğu için, boya öncesi yüzey hazırlığı (fosfatlama) aşaması daha az zorlayıcı olabilir. Her iki malzemeye de boya tutunmasını artırmak için genellikle kimyasal işlem (Cr-Free Pasivasyon) uygulanır.

Kullanılan Standart Kalınlık Aralıkları Nelerdir?

Hem galvaniz hem de alusi/aluzinc saclar genellikle 0.30 mm ile 3.00 mm arasındaki kalınlıklarda üretilmektedir. Standart genişlikler 1000 mm, 1200 mm ve 1250 mm’dir. Proje gereksinimine göre rulodan boy kesme veya dilme işlemleri uygulanarak özel ebatlar elde edilebilir.