R260 Ray Profili Özellikleri ve Teknik Detayları (EN 13674-1)

Demiryolu taşımacılığının omurgasını oluşturan raylar, yüksek hız ve ağır yükler altında üstün performans sergilemelidir. Bu bağlamda, **R260 kalite ray çeliği**, özellikle Avrupa standardı **EN 13674-1**’e uygunluğuyla, konvansiyonel ve yüksek hızlı tren hatlarının kritik malzemesidir. Bu makalede, R260 profilin kimyasal yapısından kaynak yöntemlerine, mekanik dayanımından üretim sürecine kadar tüm teknik detaylarını inceleyeceğiz.

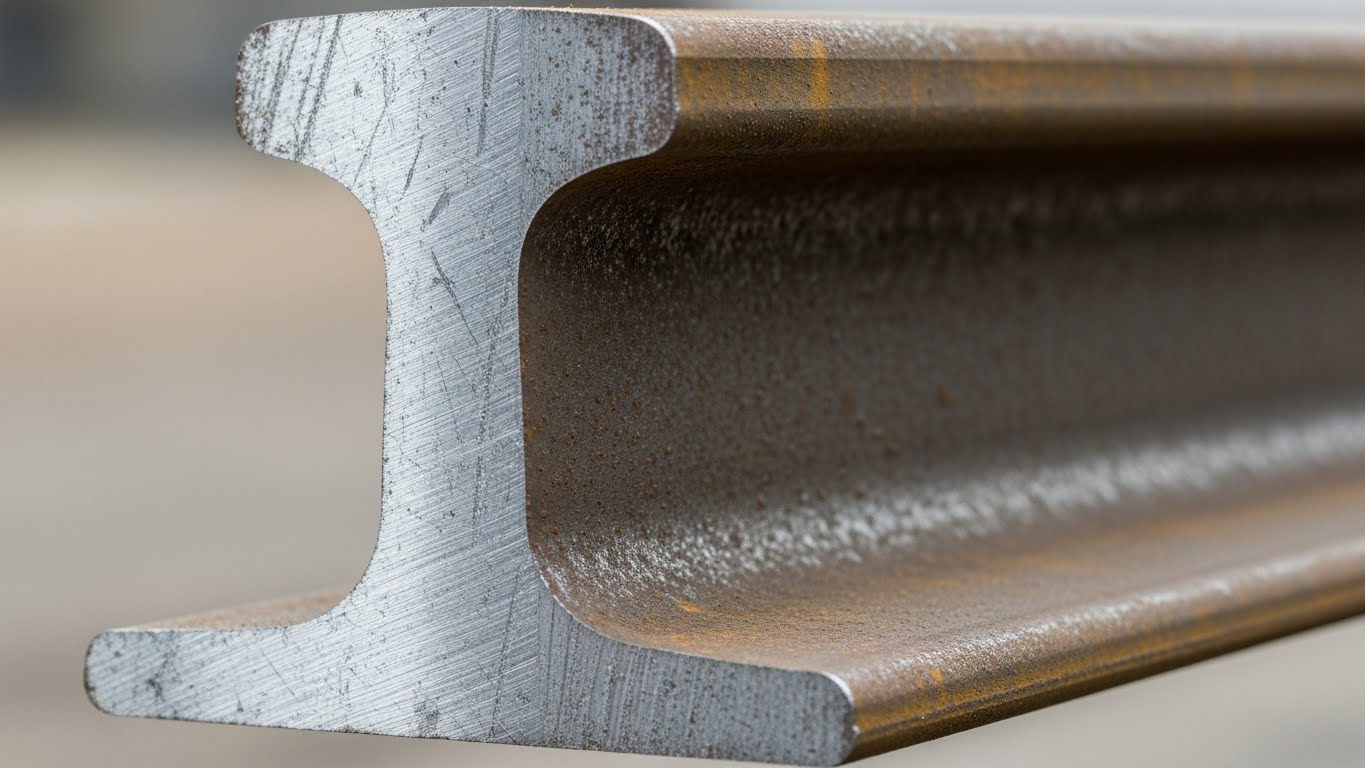

Standart 60E1 profilinde R260 kalite ray çeliği kesiti.

R260 Ray Çeliği Standardı ve Profil Yapısı 📐

R260 kalite, demiryolu raylarında kullanılan standart bir çelik kalitesini ifade eder. Bu kalite, tüm Avrupa’da ve Türkiye’de **EN 13674-1** standardı kapsamında üretilir ve denetlenir. Bu standart, rayların geometrik toleranslarını, kimyasal kompozisyonunu ve mekanik özelliklerini sıkı kurallara bağlar. R260, bu standart içindeki temel perlitik ray çeliği sınıflarından biridir ve iyi bir aşınma direnci ile yeterli sünekliği dengeleyen bir yapıya sahiptir.

Popüler R260 Profilleri: 60E1 ve 49E1

R260 kalitesi genellikle 60E1 ve 49E1 gibi profillerle anılır. Örneğin, en yaygın kullanılan profil olan **60E1 ray**, metre başına yaklaşık **60.21 kg** ağırlığa sahiptir ve Yüksek Hızlı Tren (YHT) hatları ile ağır yük taşımacılığı yapılan ana hatlarda tercih edilir. Profilin karmaşık geometrisi (mantar, boyun ve taban), yuvarlanma yorgunluğuna ve dikey yüklere karşı maksimum direnç sağlamak üzere tasarlanmıştır.

Farklı ray profillerinin (60E1, 49E1 vb.) karşılaştırmalı görünümü.

R260 Ray Kimyasal Kompozisyonu ve Mekanik Özellikler 🧪

R260 çeliğinin yüksek performansı, özenle kontrol edilen kimyasal bileşiminden ve buna bağlı mikroyapısından kaynaklanır. Yüksek karbon içeriği, ray mantarının sertliğini ve aşınma direncini artırırken, Manganez (Mn) tokluk ve mukavemeti destekler. R260, standart perlitik bir yapıya sahiptir.

R260 Ray Mekanik Özellikleri Tablosu (EN 13674-1’e Göre)

| Mekanik Özellik | Birim | R260 Kalite Şartı (Minimum) |

|---|---|---|

| Çekme Dayanımı (Tensile Strength) | MPa | 880 MPa |

| Akma Dayanımı (Yield Strength) | MPa | ~520-560 MPa (Referans Değer) |

| Sertlik (Ray Mantarı) | HBW | 260 – 300 HBW Aralığı |

| Uzama (% A) | % | > %10 (Referans Değer) |

R260 Ray Kimyasal Kompozisyonu (Referans)

Ray çeliğinin kimyasal kompozisyonu, istenen mekanik özellikleri elde etmek için kritik öneme sahiptir. Karbon eşdeğeri (Ce) değeri, rayın kaynaklanabilirliği açısından belirleyicidir ve R260 için yaklaşık **%0.91** civarındadır.

| Element | % Oranı (Azami) | Temel Fonksiyon |

|---|---|---|

| Karbon (C) | 0.60 – 0.80 | Sertlik ve Mukavemetin Ana Kaynağı |

| Manganez (Mn) | 0.80 – 1.30 | Tokluk ve Haddelenebilirliği Artırır |

| Silisyum (Si) | 0.10 – 0.50 | Oksijeni Bağlar, Mukavemeti Destekler |

| Fosfor (P) | ≤ 0.035 | Kırılganlığı Önlemek İçin Sınırlandırılır |

| Kükürt (S) | ≤ 0.035 | Yine Kırılganlığı Önlemek İçin Sınırlandırılır |

R260 Ray Üretim Süreci, Haddeleme ve Mikroyapı İncelemesi 🏭

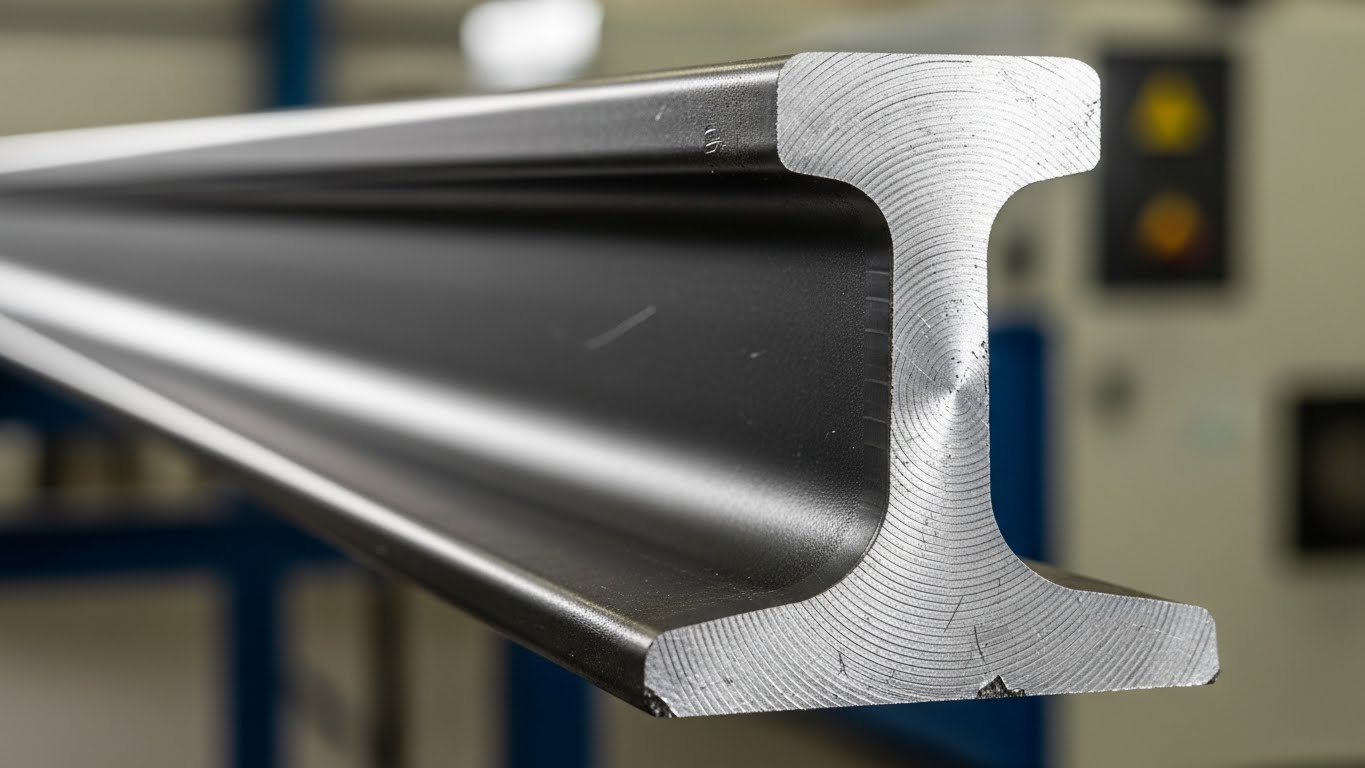

Ray çeliği üretimi, yüksek saflıkta sıvı çeliğin hazırlanmasıyla başlar ve rayın nihai özelliklerini belirleyen kritik bir **haddeleme operasyonu** ile devam eder. R260 ray, kontrollü soğutma aşamalarıyla şekillendirilir. Bu işlem sırasında ray mantarı ve gövdesi arasında homojen bir perlitik mikroyapı elde edilmesi hedeflenir.

Haddeleme, rayın kesitinin nihai boyutlarına ulaşmasını sağlarken, aynı zamanda malzemenin iç gerilimlerini yönetir. Yanlış kontrol edilen bir haddeleme, rayda kalıntı gerilmelerin artmasına ve erken yorulmaya neden olabilir. Bu nedenle, R260 çeliği için hem haddeleme hem de kontrollü soğutma (hızlandırılmış soğutma hariç) prosedürleri, ray mantarında ince ve homojen **perlitik** bir yapı oluşturmayı amaçlar.

R260 Mikroyapı ve Kalite Kontrol

R260 rayın mikroyapısı tipik olarak **ferrit ve perlit** fazlarından oluşur. Perlit, demiryolu uygulamalarında aşınma direncini ve yorulma mukavemetini sağlayan temel yapıdır. Kalite kontrol ve testler, sertlik testi (HBW), çekme testi ve mikroyapı analizlerini içerir. Mikroyapı incelemesinde, istenmeyen fazların (örneğin martenzit) veya aşırı kaba perlitin oluşmadığı doğrulanır.

R260 ray üretim sürecinin genel aşamaları.

R260 Ray Kaynak Yöntemleri: Termit ve Yakma Alın Kaynağı 🔥

Rayların birbirine eklenmesi, ray hattının sürekliliği ve güvenliği için hayati önem taşır. R260 ray çeliği, yüksek karbon içeriği nedeniyle kaynak işlemi sırasında özel dikkat gerektirir. En yaygın kullanılan iki birleştirme yöntemi **Termit Kaynağı** ve **Yakma Alın Kaynağıdır**.

1. Termit Ray Kaynağı (Thermit Welding)

Termit kaynağı, demir oksit ve alüminyum tozunun kimyasal reaksiyonu (termit reaksiyonu) sonucu oluşan ergimiş çeliğin, kalıp yardımıyla iki ray arasına dökülerek birleştirilmesini temel alır. Saha koşullarında hızlı ve pratik bir çözüm sunar. Ancak kaynak bölgesinde soğuma hızı kontrol edilmediği takdirde, malzeme yapısında sertlik farklılıkları ve kalıntı gerilmeler oluşabilir.

2. Yakma Alın Kaynağı (Flash Butt Welding)

Yakma alın kaynağı, iki ray ucuna yüksek akım verilerek uçların erime sıcaklığına getirilmesi ve ardından hidrolik basınçla birbirine itilerek birleştirilmesidir. Bu yöntem, Termit kaynağına göre daha homojen ve daha az hata riski taşıyan bir birleşim sağlar. Genellikle fabrika ortamında veya özel kaynak trenlerinde gerçekleştirilir. Yakma alın kaynağı ile birleştirilen R260 raylarda, kaynak sonrası oluşan Isı Tesiri Altındaki Bölge (ITAB) termit kaynağına göre daha dar ve kontrollüdür.

Tüm kaynak işlemlerinde, yüksek karbon eşdeğeri nedeniyle çatlak oluşumunu önlemek için 350°C ile 450°C arasında **ön ısıtma** uygulanması zorunludur.

R260 Ray Ağırlık ve Metraj Hesaplayıcı 📏

Projenizin maliyetini ve lojistik ihtiyacını belirlemek için rayın metre ağırlığı (kg/m) üzerinden toplam ağırlığı hesaplayabilirsiniz. Örneğin 60E1 profilinin yaklaşık birim ağırlığı **60.21 kg/m**’dir.

Ray Toplam Ağırlık Hesaplama

Kullanım Alanları ve Güncel Piyasa Verileri 🌍

R260 kalite ray çeliği, dayanıklılığı ve maliyet etkinliği sayesinde demiryolu projelerinde en sık tercih edilen kalitedir. Başlıca kullanım alanları şunlardır:

- Konvansiyonel Demiryolu Hatları: Yük ve yolcu taşımacılığının yapıldığı standart hatlar.

- Yüksek Hızlı Tren (YHT) Hatları: Genellikle 60E1 profili ile kullanılır.

- Tramvay ve Metro Hatları: Daha hafif profillerle (49E1 gibi) veya oluklu raylarla birlikte R260 kalitesi tercih edilebilir.

- Sanayi ve Liman Rayları: Ağır yük vinçleri ve fabrika içi demiryolu sistemlerinde.

R260 Ray Çeliği Piyasa Fiyatları (Güncel Referans)

Ray çeliği fiyatları, küresel demir-çelik piyasası, hurda fiyatları, döviz kurları ve siparişin tonajına göre sürekli dalgalanma göstermektedir. Ancak güncel piyasa verilerine göre, 60 kg/m ağırlığındaki (örneğin 60E1) R260 ray profilinin birim metre fiyatı **2.100 TL ile 2.500 TL** seviyelerinde, birim ton fiyatı ise ortalama **700 USD ile 900 USD** arasında değişmektedir. Bu fiyatlar, lojistik maliyetleri ve KDV hariç, fabrika çıkışı (EXW) ortalama değerlerdir. Kesin fiyat teklifi için tonaj ve teslim yeri bilgisi kritiktir.

Fiyat güncellemeleri ve detaylı ray fiyatları için lütfen iletişim kanallarımızı kullanınız.

R260 ve Alternatif Ray Kaliteleri Karşılaştırması ⚖️

R260, standart (non-heat treated) bir ray çeliği iken, R350HT gibi kaliteler ısıl işlem görmüş (**Heat Treated**) çeliklerdir. R350HT, R260’a göre daha yüksek sertlik (350-390 HBW) ve aşınma direnci sunar ancak daha yüksek maliyetlidir ve kaynaklanabilirliği daha zorlayıcıdır. R260, maliyet/performans dengesi açısından en optimal çözümlerden biridir.

R260 ve R350HT gibi yüksek performanslı ray çeliklerinin mukavemet karşılaştırması.